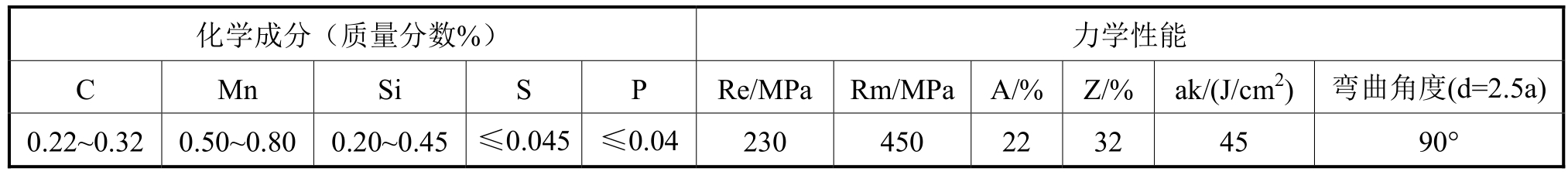

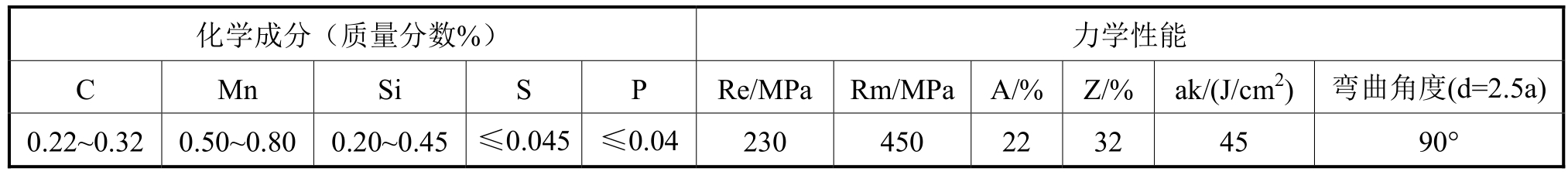

表1 ZG230-450C铸钢的化学成分和力学性能

邵 勇1,陈爱国2

(1. 深圳市长航国际船舶管理有限公司,广东 深圳 518054;2. 广州航海学院 船舶与海洋工程学院,广东 广州 510725)

摘要:针对某船艉轴架ZG230-450C大型铸钢件焊接时容易产生层间撕裂和大的焊接变形问题,开展焊接工艺认可试验。采用CO2药芯半自动平角焊,应用直流反接法、全焊透T型接头,选用TWE-711药芯焊丝,开设U型坡口,合理布置焊道和焊接顺序,采用合适的工艺参数。2名焊工等速同时相向施焊,严格控制焊接操作过程和热处理,并对艉轴架进行合理的刚性固定,确保焊接质量满足要求,控制和矫正焊接变形。

关键词:ZG230-450C铸钢件;焊接;焊接变形

某船厂承接了某大型船舶的建造业务,该船的艉轴架由轴支架和轴毂焊接而成,轴支架和轴毂采用ZG230-450C铸钢制成,其中:轴毂厚为240mm,长度为1700mm;轴支架厚为60mm。由于该艉轴架焊接完成之后产生的焊接变形不能矫正,因此要求在焊接时确保焊接变形和精度控制达到技术要求。然而,由于铸钢的塑性和韧性较差,在拼焊240mm厚的T型接头时容易出现铸钢件层间撕裂和裂纹的问题;同时,由于焊接量大、填充的金属多、焊接过程难以控制,容易产生大的焊接变形。因此,对该艉轴架大而厚的铸钢件的焊接具有较大难度,必须认真进行试验分析,以有效保证焊接生产质量。

ZG230-450C属于碳素铸钢,其化学成分和力学性能见表1[1]。

表1 ZG230-450C铸钢的化学成分和力学性能

美国焊接学会推荐的碳当量Ceq的计算式[2]为

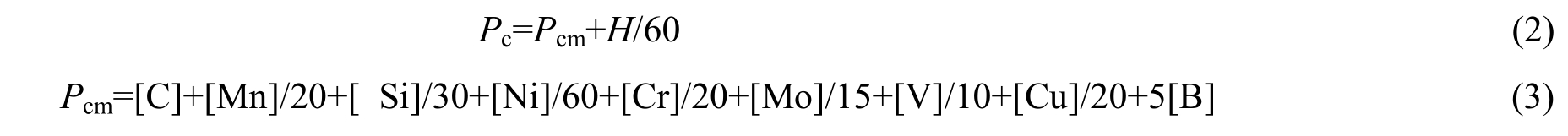

Ceq=0.392%,因此钢材自身的焊接性良好,但受铸造时产生的魏氏组织的影响及该焊接属于大型铸钢件焊接,随着壁厚的增加,铸钢件内部的气孔、疏松、晶粒粗大和偏析等加重,使其焊接性能下降。日本伊藤等人[3]提出的焊接裂纹敏感指数计算式为

由式(2)和式(3)计算得,ZG230-450C的冷裂纹敏感指数Pcm=0.313%。由于轴毂的厚度达240mm,焊接裂纹敏感指数Pc=0.713%。

事实上,该大型铸钢件的焊接存在的主要问题是容易发生铸钢件层间撕裂和裂纹及产生大的焊接变形。

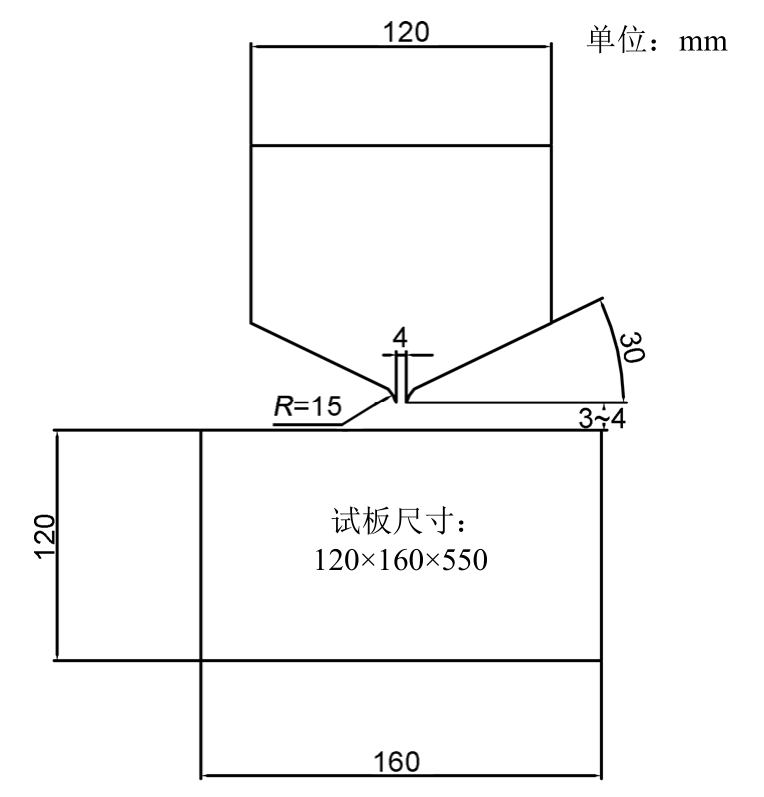

根据试板材料、厚度和接头形式应与实际焊接情况相一致的原则,取试板尺寸为 120mm×160mm×550mm,试材宽为120mm、厚为60~240mm。

与一般的实心焊丝CO2焊相比,药芯焊丝CO2焊的优点为:电弧稳定、柔软、飞溅很少,焊缝成形好;渣气联合保护,焊缝金属抗气孔能力强;熔敷速度更快;焊接生产效率更高;药芯可渗合金。因此,决定采用CO2药芯半自动平角焊(FCAW),接头形式为全焊透T型接头,焊丝选用TWE-711药芯焊丝,焊接衬垫选用JN401陶瓷衬垫[4-5]。

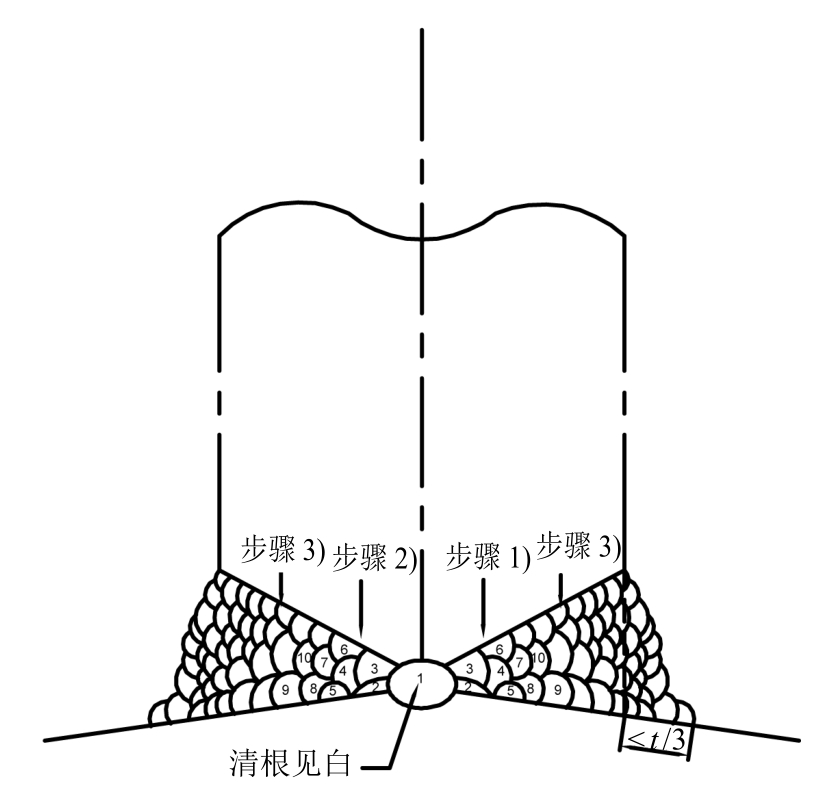

为有效减少焊接填充量,减小焊接应力,采用碳弧气刨和砂轮打磨的方式加工U型坡口,坡口形式和尺寸见图1。

为控制焊接变形,除使焊缝对称布置以外,还要安排合理的焊接顺序(见图2),即:

1) 焊接约10道后停止,背面采用碳刨清根处理,并打磨干净;

2) 反面焊接大约10道焊道;

3) 2名焊工左右同时同向焊接,且焊速一致。

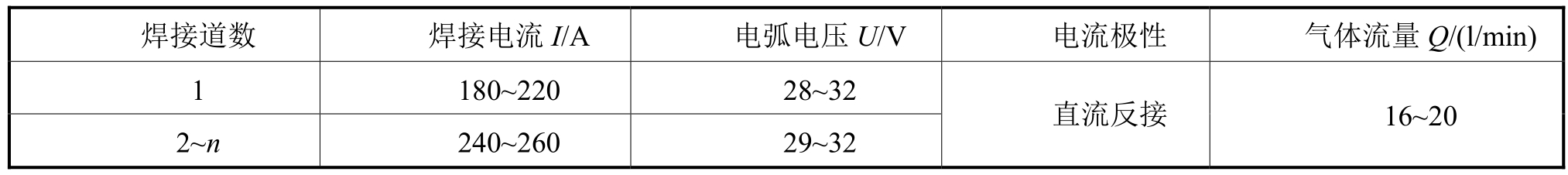

选用YM-500KRⅡ焊机,由持中国船级社(China Classification Society,CCS)Ⅲ类证书的焊工施焊,根部选用较小的工艺参数,其他焊道选用较大的工艺参数(见表2)。

图1 坡口形式和尺寸

图2 焊道及其排列

表2 焊接工艺参数

焊接完成之后立即用石棉覆盖,4h之后用电加热器加热至580~620℃,保温3.5h,缓慢冷却,以消除内应力。

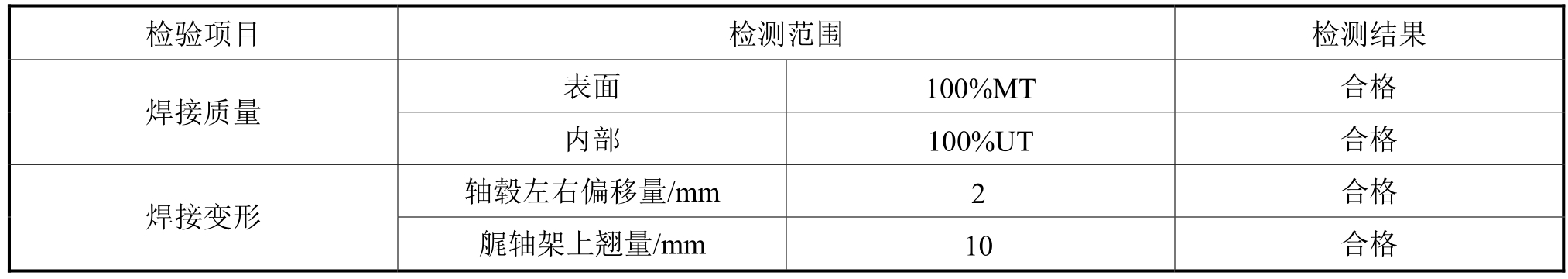

按照CCS的规范[5],在焊接完成之后对焊缝表面进行磁粉探伤,对焊缝内部进行超声波探伤,没有发现焊接裂纹;对焊接接头进行维氏硬度测量,并进行冲击试验和拉伸试验,其机械性能指标均达到要求。

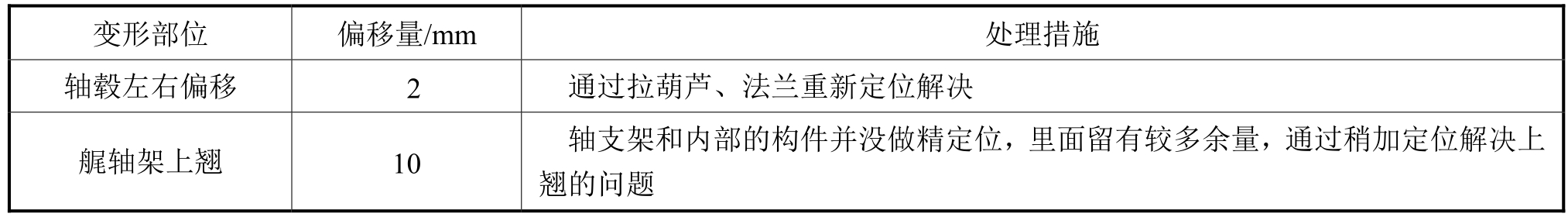

测量焊接完成之后工艺试板的外观变形,偏移量为2mm,这主要是由于在实施“焊接步骤1)”之后,构件的刚性变大,实施“焊接步骤2)”产生的焊接应力引起的反变形不能完全抵消实施“焊接步骤1)”产生的变形。但是,2mm偏移量远小于规范规定的10mm变形量,因此该工艺认可试验成功,可应用于生产实际中。

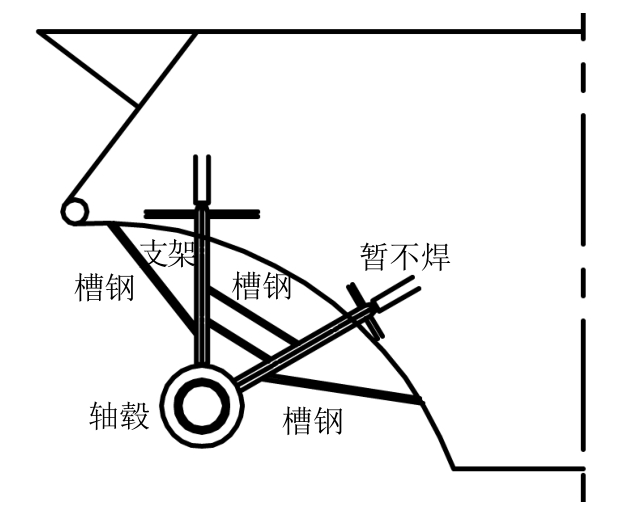

针对艉轴架的结构特点,由于构件粗大,焊接量大,在装配定位时必须对艉轴架加强刚性固定,刚性固定的措施见图3。轴支架和内部构件先不进行精定位,里面留有一定的余量。在外部的轴毂和支架焊接完毕之后,必然会产生一定的变形,这时先重新定位校正再焊里面的构件,这样可在总体上控制艉轴架的焊接变形。

图3 艉轴架的刚性固定

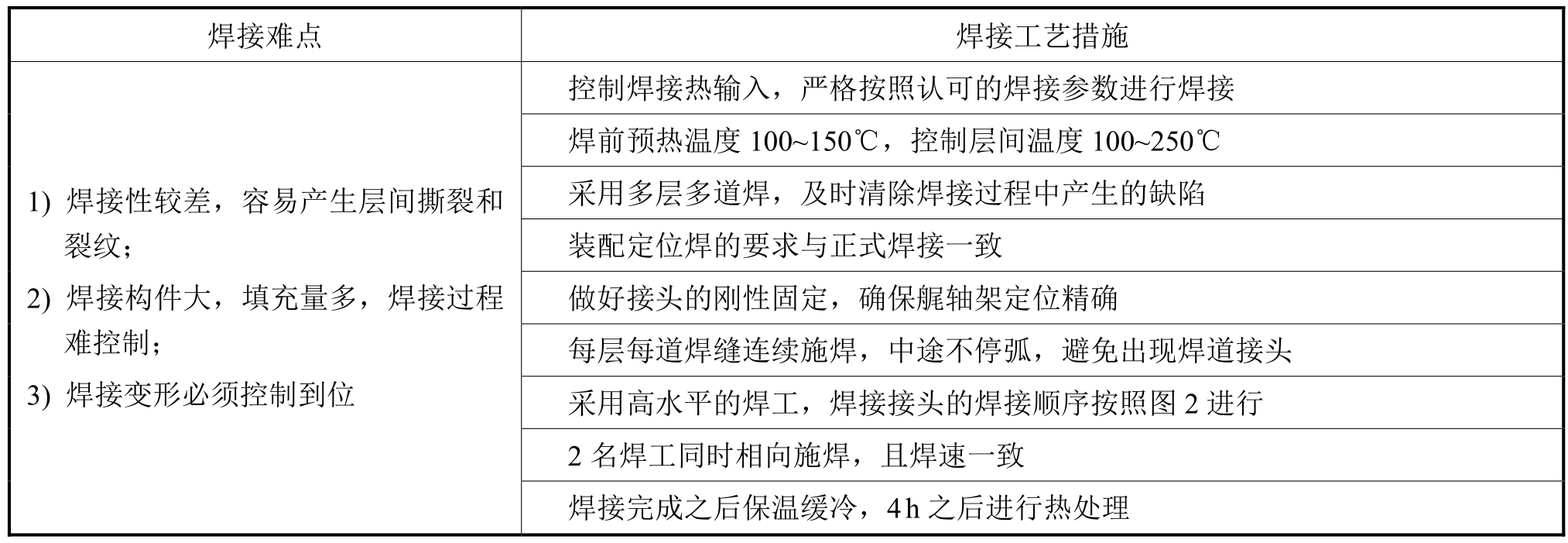

根据前面的分析和焊接工艺认可试验,采取的焊接工艺措施见表3。

按照上述焊接顺序和工艺措施对该大型船舶的艉轴架进行焊接,焊接完成之后进行检测,结果见表4,焊接变形的处理见表5。

表3 艉轴架焊接工艺措施

表4 艉轴架焊后检测结果

表5 艉轴架焊接变形的处理

针对ZG230-450C艉轴架铸件的特点及其焊接的难点,通过进行严格的焊接工艺认可试验,结合该艉轴架的结构特点,提出提高焊接质量、控制焊接变形的措施。实践证明,该措施是行之有效的。对于焊接完成之后出现的在估计范围内的小变形,可通过采取简单的措施予以矫正。

【 参 考 文 献 】

[1] DOM L, RIPPL P. Welding current sources and arc welding dynamic behaviour during inert-Gas metal-Arc welding[J].Welding and Cutting,1986, 38 (11): 191-192.

[2] 孟庆森,王文先,吴志生. 金属材料焊接[M]. 北京:机械工业出版社,2016: 272.

[3] 曹良裕,魏战江. 钢的碳当量公式及其在焊接中的应用[J]. 材料开发与应用,1999, 14 (1): 39-43.

[4] 李克杰. CO2气体保护打底焊裂纹控制工艺[J]. 船舶与海洋工程,2016, 32 (4): 59-65.

[5] 吉永军,朱玉龙,刘建峰. 小组立机器人装焊生产线总体设计研究[J]. 船舶与海洋工程,2017, 33 (6): 44-48.

[6] 中华人民共和国船舶检验局. 钢制海船建造规范[M]. 北京:人民交通出版社,2012: 112.

Discussion on the Welding Technology of ZG230-450C Stern Shaft Bracket

SHAO Yong1,CHEN Ai-guo2

(1. CSC Shenzhen Ship Management Co., Ltd., Shenzhen 518054, China;(2. School of ship Engineering, Guangzhou Maritime university, Guangzhou 510725, China)

Abstract:To solve the problems of lamellar tearing and large deformation in welding of the stern shaft bracket made of ZG230-450C cast steel on a ship, an approval test of the welding technology is developed, where CO2semi-automatic flat angle welding is used with DC reverse connection method, T-type tie-in, TWE-711 welding thread and U-type opening slope. The welding course and order are properly arranged and suitable process parameters are reasonably set. Two welders simultaneously carried out the welding operation in opposite directions, strictly complying with the welding process and thermal treatment principles. Meanwhile, stern shaft bracket is rigidly fixed to ensure welding quality, and to control and rectify welding deformation.

Key words:ZG230-450C cast steel; welding; welding deformation

中图分类号:TG457.2;U671.83

文献标志码:A

文章编号:2095-4069 (2018) 03-0062-04

DOI:10.14056/j.cnki.naoe.2018.03.011

收稿日期:2018-04-02

基金项目:广东省科技计划项目(2017B090901032);广东省交通运输厅科技项目(科技-2017-02-022)

作者简介:邵勇,男,工程师,1972年生。1996年毕业于大连海事大学轮机工程学院,现从事船舶机务管理工作。