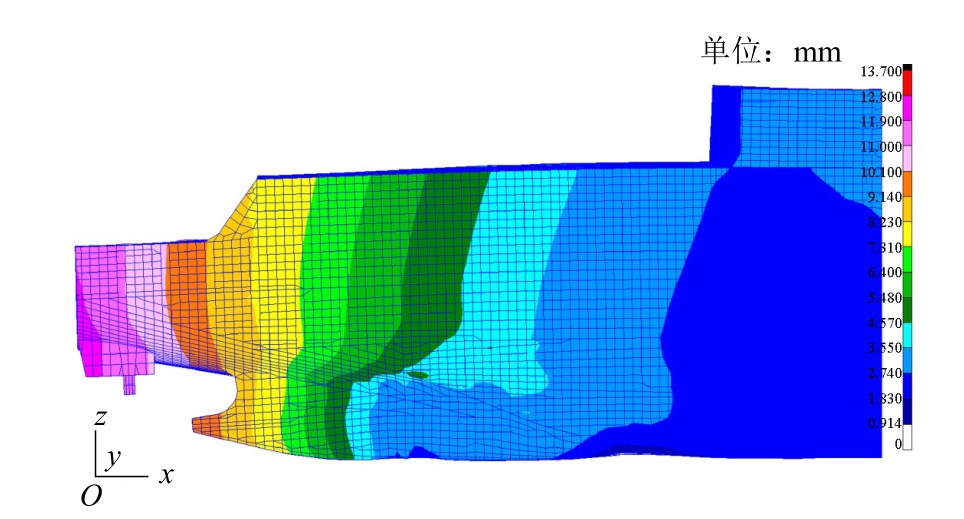

图1 双艉LNG船艉部结构有限元模型

杨立志,刘 凯

(沪东中华造船(集团)有限公司,上海 200129)

摘要:对某双艉液化天然气(Liquefied Natural Gas,LNG)船尾部结构在搭载阶段的变形情况进行研究,找出艉部结构的变形态势并估算出在通常状态下艉部结构的变形数值,为艉部结构搭载定位过程中反变形量的加放提供依据。通过将有限元计算结果与实测结果相对比,使理论分析与实践相结合,对双艉 LNG船尾部变形态势及变形量进行有效预报。结果表明:艉部结构变形总态势为 z轴下沉变形,下沉量经过各阶段累积最终可达到-24.1mm/-17.9mm(轴/舵)。建议当EBZ01机舱底部总段以散吊形式搭载时放置+10mm反变形量,以总段形式搭载时放置+15mm反变形量。

关键词:LNG船;艉部结构变形;有限元计算

目前大型薄膜型液化天然气(Liquefied Natural Gas,LNG)船多采用双艉双舵式结构。为保证船舶在运营期间性能良好,确保轴系和舵系的安装精度是船舶建造过程中质量控制的重要环节。通常,安装精度通过考察舵系中心线与轴系中心线的偏移量来判定,该偏移量对船舶的影响主要包括3个方面:

1) 偏移量大小直接影响镗孔精度,当偏移量过大时,可能导致镗孔余量不足[1]。

2) 双艉型船的特点是应尽可能地避免左右2个轴系同向偏移,偏移量以左右舷同偏舷侧或同偏船中为佳,否则对推进效率有很大影响。

3) 某些双艉LNG船为提高推进效率,将轴舵系设计成与船体坐标系存在夹角的形式,例如某型LNG船的轴系与x轴呈2.4°角,舵系与x轴呈3°角,这时要保证轴舵系中心线相交的精度就变得更加困难,对轴舵系安装精度提出更高要求。

鉴于双艉 LNG船的以上特点,以及轴舵系中心线的位置随着船体结构精度的变化而变化的情况,应着重考虑控制艉部船体结构变形,以便在船舶建造过程中设置相应的反变形,保证轴舵系的安装精度。在搭载阶段,艉部船体结构的变形是自重变形、坞墩受压变形和焊接变形等3个因素综合作用的结果。对于主尺度相似、重量相近的船舶,坞墩受压变形和焊接变形可由经验数据得出,结果较为准确;自重变形则需配合有限元等专用力学软件进行建模计算,预报结果。

本文以有限元计算结果和实测数据为基础,对艉部结构搭载后至出坞前的变形情况进行分析,以期得到较为准确的艉部变形预报结果,为类似船舶的实船建造提供指导和技术参考。

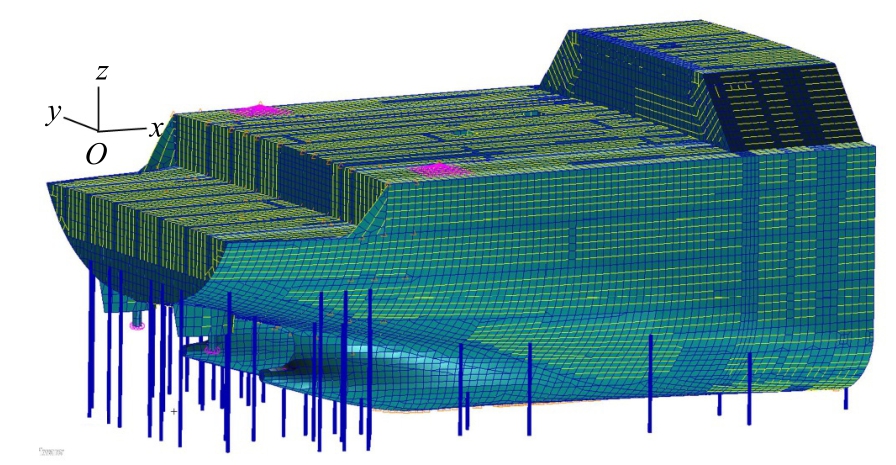

利用MSC.PATRAN软件建立自艉封板至货舱第一环段的船体有限元模型(见图1)。模型中采用梁单元模拟纵骨和T型材面板,采用板单元模拟其余结构件。同时,根据力的等效原理,将部分在搭载阶段安装的设备的重量以质量点的形式分配到相应的节点上[2]。外板圆管支撑采用梁单元模拟。

此外,该模型既未考虑坞墩枕木变形,也未计入建造过程中脚手架、电焊焊剂、油漆及部分舾装件的重量。

图1 双艉LNG船艉部结构有限元模型

1.2.1 边界条件和计算载荷

艉部区域坞墩多采用刚性坞墩,可大体上将其视为刚体进行有限元分析,坞墩枕木的下沉将在后续经验数据中得出,故在模型中对坞墩位置施加三向平动约束,对圆管支撑底部施加六自由度全约束。由于在实际情况下船体是完整的,不会出现左右和前后的滑动,故在模型艏端结构施加x轴和y轴2个方向的平动约束。

对有限元模型施加![]() 的重力加速度载荷,以研究在自重条件下发生的变形。除自重以外,无其他外力施加于船体。

的重力加速度载荷,以研究在自重条件下发生的变形。除自重以外,无其他外力施加于船体。

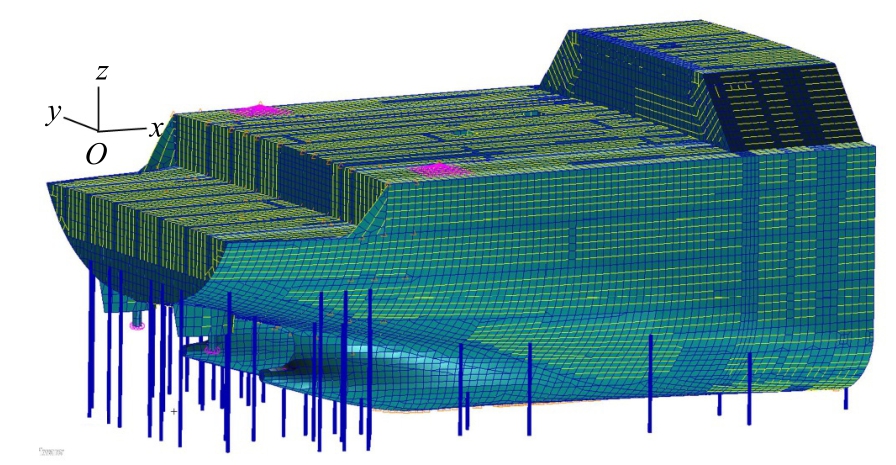

1.2.2 工况分析

该船艉部搭载后至出坞前的建造主要分为2个阶段,即:艉部搭载完成至艉部外板支撑拆除;艉部外板支撑拆除至出坞。第一个阶段导致船体下沉的因素有坞墩枕木变形、大焊接量变形和自重变形等3个;第二个阶段导致船体下沉的因素有坞墩枕木变形和自重变形2个。这里仅研究自重变形, 2种工况下自重变形的边界条件和载荷分布汇总见表1。

表1 2种工况下的自重变形的边界条件和载荷分布汇总

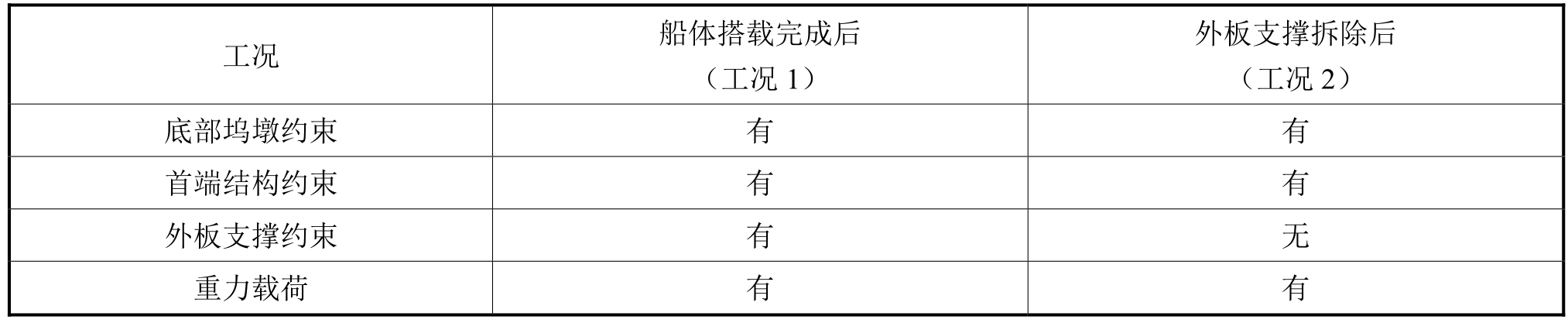

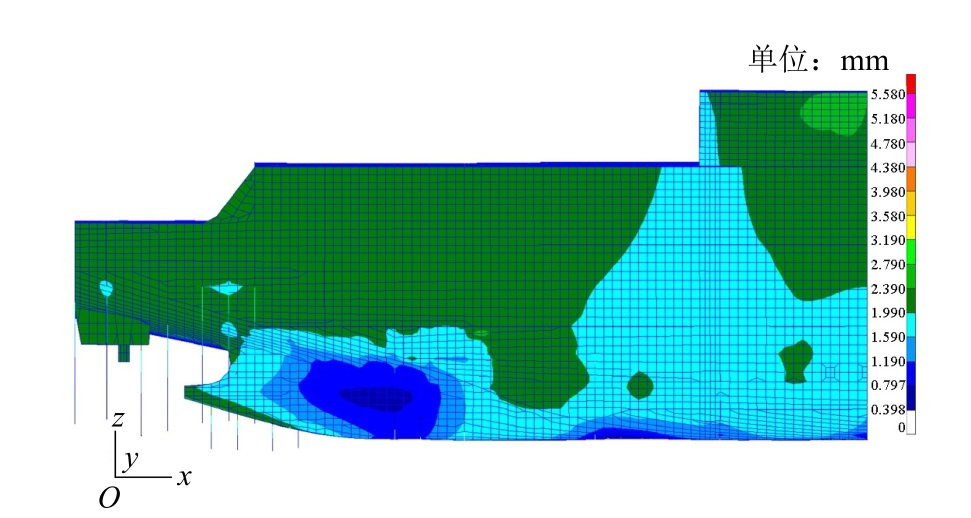

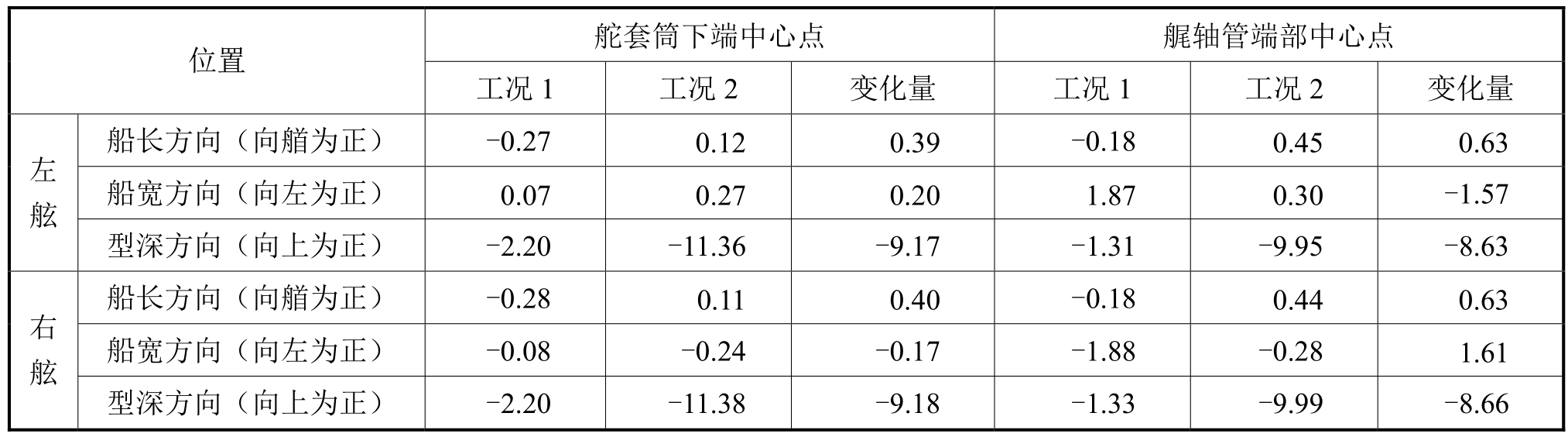

利用MSC. Nastran软件计算得到2种工况下船体变形情况见图2和图3。对计算得到的变形数据进行统计,结果见表2。由计算结果可知:自重变形以z轴下沉变形为主,下沉量在10mm左右;y轴和x轴基本上无变形。

图2 工况1下船体变形情况

图3 工况2下船体变形情况

表2 舵套筒及艉轴管中心点下沉变化量 单位:mm

根据以往多艘主尺度相近、重量相似的大型薄膜型 LNG船的建造经验,坞墩枕木的受压变形在建造过程中是不可避免的:对于较新的、使用小钢墩的机舱与货舱连接区域,枕木在拆除外板支撑之前的受压变形为2~4mm,在拆除外板支撑之后变化3~5mm,总变形6~9mm;对于不使用小钢墩的区域,枕木总变形在10~15mm。

讨论焊接变形有2个目的:消除y轴不对称变形,避免左右不同步影响研究结果;得到z轴焊接变形量。这里以艉轴所在总段EBZ01为例进行探讨。EBZ01由7个分段组成,可采取总段搭载和散吊搭载2种建造方式,不同的建造方式会使船上的焊接量和焊接范围不同,由此产生不同的变形结果[3]。

1) 总段搭载:EBZ01形成总段之后搭载下坞,仅剩艏端环缝和底部平对接缝需要焊接。艏端环缝结构简单,热释放量小,x轴无变形。在保证焊接对称性的前提下,z轴因底部焊接量略大,会下沉3~5mm。

2) 散吊搭载:7个分段分别吊入船坞进行搭载作业,因最末端AB02PS分段顶部的焊接量远大于底部,艉轴孔会产生7~8mm的上翘变形,而非下沉变形。

同理,当舵系所在总段以总段形式搭载时,焊接量很少,无变形;出于安全性考虑,不允许采用散吊搭载的形式。

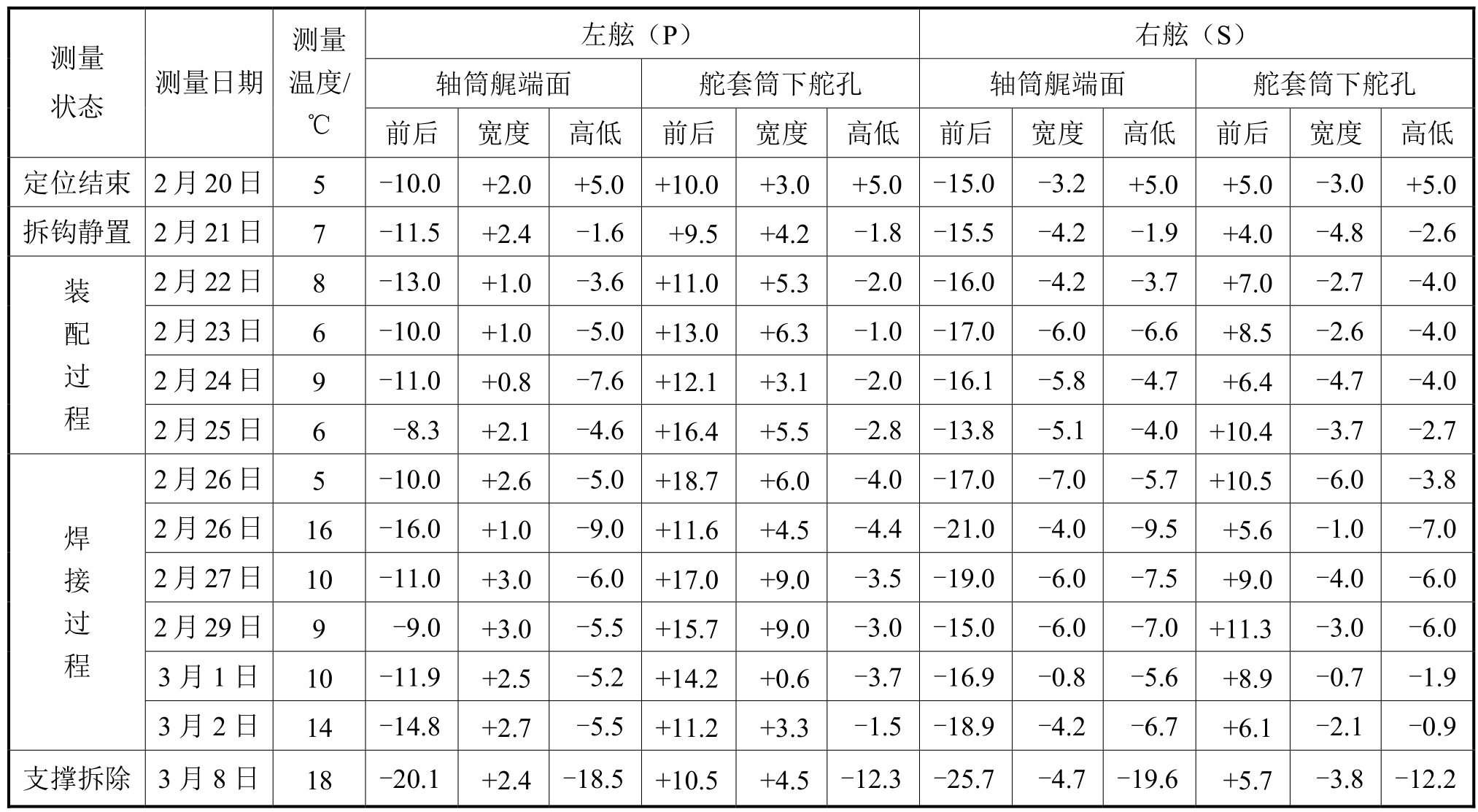

精度管理部门对首制船进行精度监控,结果见表 3。监控主要分为定位结束、拆钩静置、装配过程、焊接过程和支撑拆除(即外板支撑拆除后)等5个阶段[4]。表3中的数据是自重变形、焊接变形和坞墩枕木受压变形等3个因素共同作用的结果。

该船艉部建造的精度控制和测量监控遵循以下原则:

1) EBZ01总段是以总段形式搭载的;

2) 全站仪测量,排除温差等影响因素,做好反射贴片等测量辅助工作;

3) 严控焊接对称性;

4) 在z轴方向,轴舵系均放置+5mm反变形,观察效果;

5) 在x轴方向,艉轴有30mm镗孔余量。

表3 轴舵系实测监控结果 单位:mm

结合表3,对有限元计算结果和经验统计数据进行对比分析,得到以下结果:

1) 第一阶段,有限元计算z轴变形-1.3mm/-2.2mm(轴/舵,下同),经验数据枕木受压变形2~4mm(见“2.1”节),实测结果-6.6mm/-6.8mm为2个致变因素的累加,实测结果比经验数据略大2mm,态势相同。

2) 第二阶段,经验数据z轴焊接变形-4mm/0mm(见“2.2”节),实测结果为-4.5mm/0mm,态势相同。需特别说明的是,x轴向艉变化-3mm/-1.2mm,这是钢结构下沉旋转导致的,因为若焊接变形影响x轴,必然是焊接收缩正向变形,出现负向变形说明焊接变形在x轴的影响十分微弱。

3)第三阶段,有限元计算z轴变形-9.2mm/-8.7mm,经验数据枕木受压变形3~5mm(见“2.1”节),实测结果-13mm/-11mm为2个致变因素的累加,数值相近,态势相同。

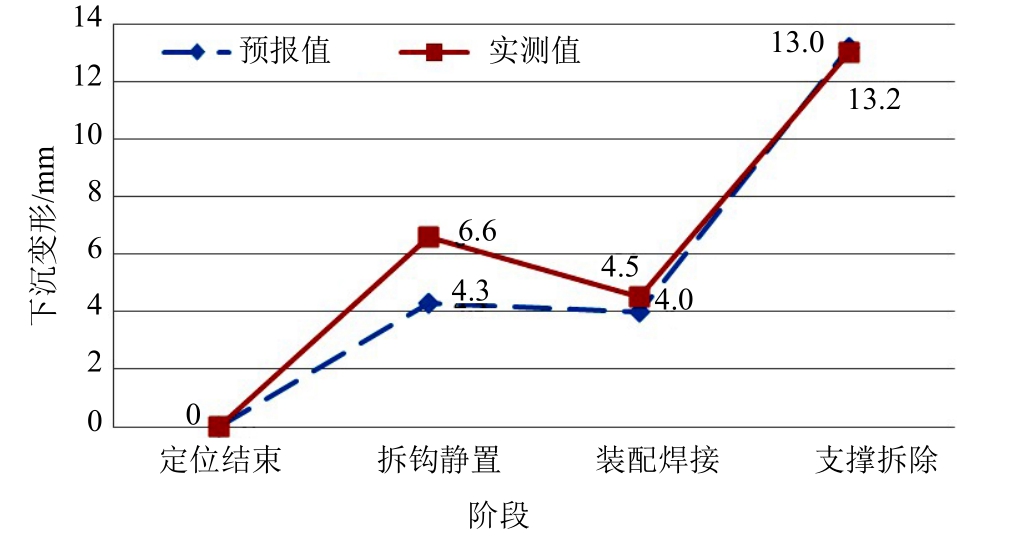

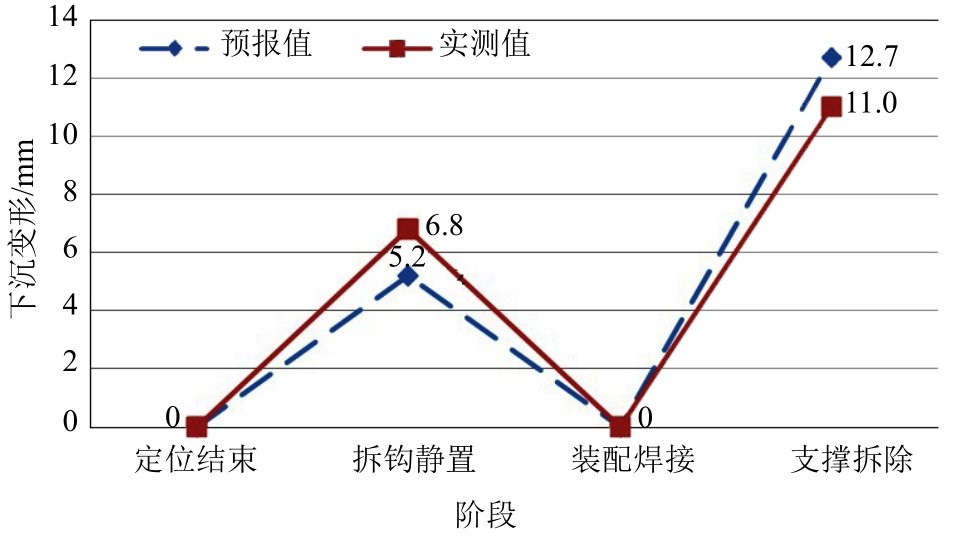

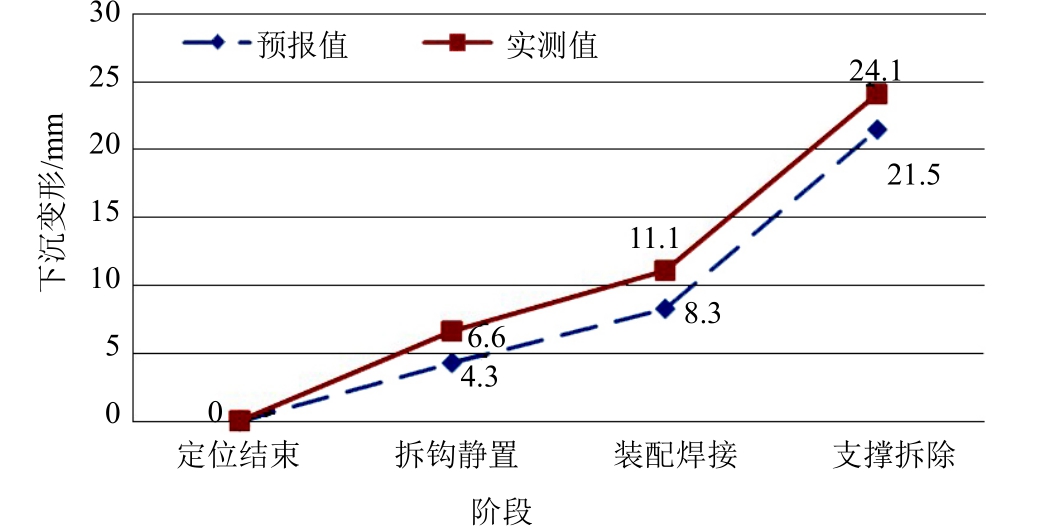

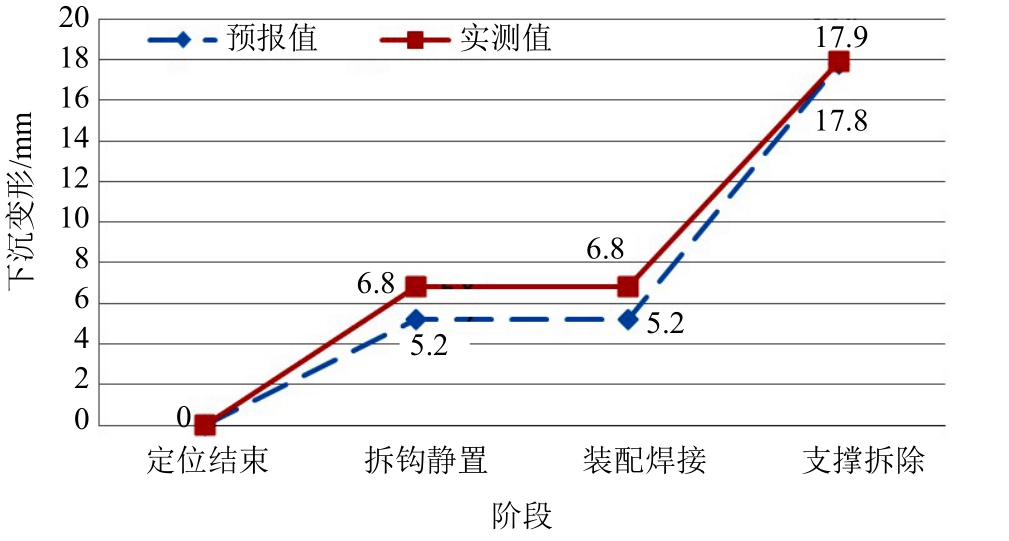

综上,大型薄膜型LNG船艉部在从搭载后至出坞前的全过程中,变形主要体现为z轴方向的下沉变形。整理后得到预报值与实测值的对比见图4~图7,其中:图4和图5分别显示轴孔、舵孔各阶段单独的变化量;图6和图7分别显示轴孔、舵孔各阶段累加之后的总变形量。

图4 轴孔末端z轴下沉变形在各阶段的变化量

图5 舵孔z轴下沉变形在各阶段的变化量

图6 轴孔末端z轴各阶段总下沉量

图7 舵孔z轴各阶段总下沉量

本文得到的预报结果与实测结果的匹配度很高,这主要得益于较全面地考虑了3种艉部变形的影响因素。通过自重下沉有限元分析、坞墩枕木受压变形和焊接变形经验数据累积并将其与实测数据相对比,得到以下结论:

1) 定性结论。大型薄膜型LNG船艉部搭载后的主要变形为下沉变形,以此为诱因会带动艉轴产生一定的x轴负向变形。在良好地控制焊接顺序之后,y轴方向几乎不发生变形[5]。

2) 定量结论。z轴下沉变形经过各阶段的累积之后可达到-24.1mm/-17.9mm(轴/舵)。据此建议当EBZ01以总段形式搭载时,放置+15mm的反变形量;当EBZ01以散吊形式搭载时,放置+10mm的反变形量(如前文所述,AB02PS会因焊接而上翘,反变形应少一些)[6]。

3) 预报值与实测值匹配良好,说明本文所述的预报方法是有效的。预报的准确性在根本上与所考虑影响因素的全面性和经验数据的准确性直接相关。本文的预报方法和预报结果可为同类型船舶的建造提供参考。

【 参 考 文 献 】

[1] 国防科学技术工业委员会. 中国造船质量标准:CB/T 4000—2005[S]. 北京:国防科学技术工业委员会,2005.

[2] 陈彦斌. 船舶建造中船体变形的预防及矫正[J]. 上海造船,2009 (4): 60-61.

[3] 刘志刚. 船舶焊接变形的控制与矫正[J]. 船海工程,2002 (1): 19-20.

[4] 陈铁云,陈伯真. 船舶结构力学[M]. 北京:国防工业出版社,1984.

[5] 赵士涛,唐强荣. 船舶下沉量预测方法的应用分析[J]. 广州航海学院学报,2016, 24 (1): 5-8.

[6] 汪宝珠. 整体建造中船体胎架反变形设置及舱壁的安装[J]. 交通科技,2000 (6): 41-42.

Prediction & Measurement of Stern Deformation in the Erection-Stage of a Twin-Skeg LNG Vessel

YANG Li-zhi, LIU Kai

(Hudong-Zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China)

收稿日期:2017-11-11

作者简介:杨立志,男,工程师,1985年生。2008年毕业于华中科技大学船舶与海洋工程专业,现从事船舶建造工艺研究工作。

Abstract:The stern structure deformation of a twin-skeg Liquefied Natural Gas (LNG) carrier in the erection stage is studied to obtain the deformation pattern of stern structure and its extent under common conditions, so as to provide the basis for the inverse deformation added. The comparison of the finite element analysis result with the measurement result is used to make the theoretical method combined with practice and thus to realize the prediction of deformation and its extent at the stern part of the twin-skeg LNG carrier. The result shows that the overall deformation of the stern structure is sinking along the z axis, and the accumulated deformation can reach up to -24.1mm/-17.9mm (shaft/rudder). It is suggested that +10mm inverse deformation should be placed if the single blocks of the EBZ01 engine room are lifted separately, while +15mm inverse deformation should be placed if the block is lift as a whole in the erection stage.

Key words:LNG carrier; deformation of the stern structure; finite element analysis

中图分类号:U674.13+3.3

文献标志码:A

文章编号:2095-4069 (2018) 03-0066-05

DOI:10.14056/j.cnki.naoe.2018.03.012